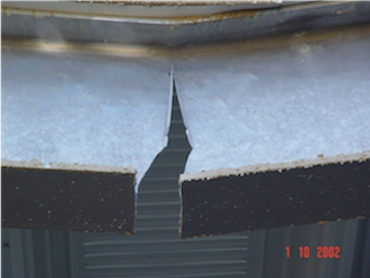

Beim Bau eines Parkhauses ist beim Betonieren eines Parkdeckgeschosses ein spröder, d.h. nicht angekündigter Bruch in Untergurt und Steg eines Randträgers, einem I-Walzprofils in Feldmitte eines Verbundträgers aufgetreten, Bild1. Die KOnstruktion stürzte nur deshalb nicht komplett ein, weil das Randabschlussprofil, wie ein Seil, die Lasten übernahm, Bild 1-2. Bei Nachuntersuchungen der anderen Träger stellte sich heraus, dass auch andere Walzprofile zum Teil erheblich durch Risse an unterschiedlichen Orten geschädigt sind, Bild4. Ich wurde gebeten, die vorliegende Situation für den Bauherrn zu analysieren sowie ihm im weiteren Verfahren für die Klärung sachlicher Fragen zur Verfügung zu stehen. Auf der Gegenseite stand ein Gutachter, der für das Interesse des Verzinkers und somit auch der Baufirma eintrat.

Bild 1: Beim Betonieren gerissener Randträger

Bild 2: Anriss eines anderen Trägers an der Endkopfplatte

Im folgenden wird zunächst eine Hypothese über die Schadensursache entwickelt. Daraus ergeben sich eine Reihe weiterer Fragen, die von den jeweils zuständigen Beteiligten be-antwortet werden müssen. Abschließend werden weitere Maßnahmen vorgeschlagen.

Die am Bauort aufgenommenen Schadensbilder weisen auf einen klassischen Sprödbruch hin. Diese scheint für das Versagen ursächlich gewesen zu sein. Die Versprödung wurde vermutlich durch eine unsachgemäße Verzinkung stark begünstigt. Hier sind vor allem die extrem langen Beizzeiten zu nennen (bis zu 60 min.). Bei kritischen Bauteilen, und dazu zählen hochfeste Feinkornbaustähle, sollten die Beizzeiten vor dem Verzinken eine Dauer von 5 min. nicht überschreiten. Falls dies auf Grund des Bauteilzustandes nicht möglich ist, ist das Bauteil vor der Beizung mechanisch zu säubern, z.B. durch Sandstrahlen. Es kann davon ausgegangen werden, dass durch die extremen Beizzeiten atomarer Wasserstoff in den Werkstoff eindiffundiert ist. Die schon allgemein ungünstige Situation wurde hier noch dadurch verschlechtert, dass das Zinkbad nicht lang genug war, der Träger passte nicht komplett hinein. Deshalb wurde er wechselseitig verschwenkt eingetaucht, was bedeutet, dass beim Beizen , der kritische Mittelbereich zweimal mit ca. 60 min gebeizt und anschließend in diesem Bereich auch doppelt verzinkt wurde.

Besondere Aufmerksamkeit ist dabei den plastischen Verformungsstellen in den Bereichen der vorher aufgebrachten plastischen Vorkrümmung zu schenken. Aufgrund der lokal höheren Versetzungsdichte, verbunden mit einer elastischen Aufweitung des Metallgitters infolge Spannungskonzentration, kommt es zu einer bevorzugten Ansammlung des Wasserstoffs in diesen Bereichen, was zur Versprödung des Werkstoffes führt. Infolge der extrem hohen thermischen Spannungen beim Verzinken kam es zu sehr hohen lokalen Beanspruchungen, die dann zum Anriss des hoch versprödeten Materials noch im Zinkbad führten. Dies ist erkennbar an den verzinkten Bruchflächen längs der Risslinie. Berücksichtigt man, dass der eingelagerte Wasserstoff bei Raumtemperatur üblicherweise innerhalb von 48 bis 72 Std. aus dem Werkstoff effundiert, würde das Bauteil zwar eine strukturelle Schädigung durch die Risse aufweisen, die Versprödung des Werkstoffes wäre jedoch nicht mehr gegeben, da nunmehr der Wasserstoff als versprödende Komponente fehlt. Im vorliegenden Fall war der Werkstoff aber auch nach dem Verlassen der Verzinkerei auf die Baustelle, dem Einbau und dem Betonieren, also viele Tage nach dem Verzinken nach wie vor extrem versprödet. Verdeutlich lässt sich dieser Sachverhalt dadurch, dass bereits das Ausschleifen eines Anrisses mit einem Winkelschleifer zu einem plötzlichen weiteren Anriss neben dem Schliff führte. Offenbar war nach wie vor Wasserstoff im Werkstoff vorhanden. Die vorhandene Zinkschicht sperrt jedoch den Wasserstoffaustritt drastisch ab, so dass der Effusionsvorgang nur extrem langsam ablaufen kann. Die beim Betonieren vorhandenen relativ niedrigen Außentemperaturen, die eingeprägten Eigenspannungszustände, mit zum Teil hohen allseitigen Zugbeanspruchungen haben den Rissfortschritt begünstigt.

Das Problem der Wasserstoffversprödung höherfester Stähle ist seit Jahrzehnten bekannt, es gibt dazu entsprechende Regeln der Verzinkereien. Zur weiteren Abrundung sei hier aus einem TEchnischen Brief der Fa. SurTec zitiert:

Auszug aus Technischen Brief der Fa. Surtec: Auch die Verzinkung hochfester Stahlteile kann sicher durchgeführt werden. Nach den vorher dargestellten Untersuchungen können folgende Bedingungen und Empfehlungen abgeleitet werden:

Mit dem beschriebenen Test steht nun eine einfache Überprüfungsmöglichkeit zur Verfügung. Die überkritischen Sicherungsringe sind in jeder Hinsicht (Dimension des Teils, Härte, Anlassen etc.) empfindlicher als übliche Teile. Das bedeutet: hat man keine Ausfälle mit den überkritischen Prüflingen, so sind sicher keine Ausfälle bei weniger kritischen Teilen zu erwarten. Es wird zwar dann möglicherweise „zu gut“ verfahren, dies aber definiert. Die Untersuchungen können von jedermann nachvollzogen werden. Bei der Sur-Tec GmbH sind Testkits (Ringe, Zange, Prüfdorne, Anleitung) zum Selbstkostenpreis erhältlich.

Die Ergebnisse der bereits durchgeführten werkstoffkundlichen Untersuchungen der SLV-Duisburg bzw. der MPA-Dortmund stellen keinen Widerspruch zur oben dargelegten Schadensursache dar. Die mechanischen Kennwerte lagen durchweg im üblichen Bereich, eine extreme Versprödung war nicht mehr gegeben. Ausnahme war eine Kerbschlagprobe mit deutlich niedrigerer Kerbschlagarbeit als in der Norm gefordert. Die bei den Untersuchungen der Gegenseite nicht mehr festgestellte Wasserstoffbeladung, lag vermutlich an der Art der Probenentnahme mit Brenner und der relativ langen Dauer zwischen Entnahme und Prüfung. Durch die Wärmeeinbringung und der Möglichkeit für den Wasserstoff an den Schnittkanten dann über die lange Zeitdauer unbehindert auszutreten, ist der Wasserstoff effundiert, mithin ist der Versprödungseffekt verschwunden.

Von unserer Seite wurde deshalb auf die korrekte Probenentnahme besonderer Wert gelegt. Der Träger wurde zunächst hilfsunterstützt, der Bereich der Probenentnahme wurde dann mit flüssigem Stickstoff auf ca. -150°C abgekühlt. Der flüssige Stickstoff wurde in ein Rohr eingebracht, das oberhalb der Entnahmestelle aufgesetzt und gedichtet wurde, vgl. Bild 3.

Bild 3: Probenentnahme mit Kühlung durch flüssigen Stickstoff

Die Entnahme wurde bei minimal möglicher Drehzahl des Bohrers durchgeführt, um die Wärmeeinbringung so gering, wie möglich zu halten. Nach der Entnahme wurde das Probestück sofort in flüssigem Stickstoff gelagert und so mit ins heimische Labor genommen. Die Proben wurden dort in Glasröhren verbracht, die anschließend an den Enden verschlossen (verschweißt) wurden. Die Proben wurden anschließend bei erhöhten Temperaturen in einem Wärmofen gelagert, um den Wasserstoffaustritt zu befördern. Der Wasserstoff befindet sich daraufhin in der Atmosphäre des Glasröhrchens, welche anschließend auf den Wasserstoffgehalt untersucht wurde. Anfangs-Wasserstoff in der Atmosphäre vor Verschließen der Glasröhrchen kann ausgeschlossen werden, da es in der unteren Atmosphäre keinen freien Wasserstoff gibt.

Die gemessenen Wasserstoffgehalte lagen zwischen etwa 0,08 und 0,30 ml/100g. Eine Korrelation zu den Stahlherstellern und Verzinkerreien war klar zu erkennen. Auffällig bei den Untersuchungsergebnissen ist die durchweg höhere Beladung mit Wasserstoff bei den Stahlträgern des Stahlherstellers Arbed im Vergleich zu den Stahlträgern des Stahlherstellers Peiner Träger GmbH. Dies könnte mit dem höheren Silizium-Gehalt der Arbed-Träger zusammenhängen, die eine dickere Zinkschicht und damit eine größere Diffusionssperre erzeugen. Die Kombination Peiner Träger GmbH – Verzinkerei Gelsenkirchen weist mit Wasserstoffgehalten im Bereich von 0,075 bis 0,103 Norm-ml/100g die geringste noch gemessene Wasserstoffkonzentration auf.

Die zum Zeitpunkt der Probenentnahme noch vorhandenen Wasserstoffkonzentrationen im Baustahl lassen den Rückschluss zu, dass die zum Zeitpunkt des Sprödbruches vorhandenen Wasserstoffkonzentrationen deutlich höher gewesen sein müssen, da ein Teil des Wasserstoffs durch die Zinksperrschicht effundiert sein dürfte. Es muss daher davon ausgegangen werden, dass der Wasserstoffgehalt im Stahl in einem kausalen Zusammenhang mit der Schädigung des Werkstoffes bzw. der Profile steht. Modellhaft lässt sich diese Art der Versprödung mittels der Dekohäsionstheorie erklären. Bei dieser Modellvorstellung schwächt der gelöste Wasserstoff die Metall-Bindung und erhöht so die Neigung zu Spaltbrüchen. Infolge elastischer Gitteraufweitungen wandert der interstitiell gelöste atomare Wasserstoff zur Rissspitze und reichert sich dort an (Grosky Effekt). Aufgrund dreiaxialer Beanspruchungen im Rissspitzenbereich wird der versprödende Effekt der Wasserstoffanreicherung verstärkt, so dass es zu einem Fortschreiten des Risses kommt. Unterstellt man, dass im Gefüge des Werkstoffes bereits innere Poren oder Mikrorisse vorliegen, so kann in Ergänzung zur Klärung des spröden Versagens die sog. Drucktheorie mit herangezogen werden. Dieses auf Zappfe und Sims zurückgehende Modell nimmt an, dass atomarer Wasserstoff in inneren Poren und Mikrorissen rekombiniert und dadurch sehr hohe interne Spannungen hervorruft. Zusammen mit den von der äußeren Belastung und inneren Gitterfehlern herrührenden Spannungen können die auftretenden Spannungen die Bindungskräfte benachbarter Atome erreichen und so die Rissbildung begünstigen.

Die Frage, wie hoch der Stahl zum Zeitpunkt der Schädigung mit Wasserstoff beladen war kann zum jetzigen Zeitpunkt nicht mehr geklärt werden, da ein Rückrechnen auf die ursprüngliche Wasserstoffkonzentration nicht möglich ist. Dies ist darin begründet, dass es sich beim Wasserstoff um ein hochflüchtiges Element handelt, welches aufgrund seines kleinen Atomdurchmessers die Fähigkeit besitzt, leicht in den Werkstoff zu diffundieren aber auch zu effundieren. Die für eine Rückrechnung erforderlichen Eingangsparameter stehen derzeit nicht zur Verfügung, da die Diffusionfähigkeit des Wasserstoffes im Stahl von Einflüssen wie Temperaturverlauf über der Zeit, Zinkschichtdicke, chemischer Zusammensetzung des Stahls etc. abhängt. Aufgrund der im Werkstoff vorgefundenen hohen Wasserstoffkonzentrationen, darf von einer erheblichen Versprödung des Materials, zu-mindest zum Zeitpunkt des Einbaus der Bauteile, ausgegangen werden. Die Rasterelektronen-Mikroskop (REM)-Aufnahmen des Materialprüfamtes NRW zeigen Risse, wie sie für Wasserstoffrisse typisch sind. Ähnliche Beurteilungen ergeben sich auch aus den REM-Aufnahmen des Ingenieurbüros für Werkstofftechnik (Dr. Langenberg).